长水口、整体塞棒、浸入式水口是连铸工艺中非常重要的功能耐火材料,通常简称为连铸“三大件”。它们的作用是将钢包、中间包、结晶器三者连接起来,控流和导流钢液,防止钢液二次氧化,实现连续铸造工艺。

根据连铸“三大件”总尺寸大、轴径比大、形状复杂、难以成型的结构特征,以及高可靠性、高重现性的使用要求,生产中需采用冷等静压成型工艺,以有效保证连铸“三大件”制品品质的各向同性。冷等静压成型工艺过程是一个非常复杂的过程,涉及到许多过程参数,如材料的组成、模具的结构形状、加载压力和保压时间、材料与模具间的摩擦等。含碳粉末材料在冷等静压成型工艺过程中,在刚性模具与柔性包套构成的型腔内发生复杂的三维流动,其体积不断变化,几何尺寸和材料参数以及边界条件均随时间非线性变化。因此,目前在连铸“三大件”冷等静压成型工艺设计和模具设计方面,主要依据现场经验,采用反复试验的方法确定工艺步骤和模具结构,不仅消耗大量的人力、物力资源,而且设计周期长,严重制约了新产品开发的速度,不适应现代化大生产。

建立基于MSC.Marc的有限元模型

1.1 材料模型

含碳粉末材料可视为弹塑性体,其变形与温度、时间无关,只与加载压力和加载方式有关,采用连续介质塑性理论的屈服条件、流动法则和硬化法则来描述。在有限元建模时将含碳粉末材料视为可压缩的连续体,选用Drucker-Prager-Cap模型,如图1所示。Drucker-Prager-Cap模型所体现的两种屈服方式分别反映了粉末材料的塑性变形和重排两种致密化的机制。

1.2 材料的屈服准则

MSC.Marc软件材料库中的粉末材料屈服准则由Shima和Oyane等提出,该屈服准则的表达式为:

式中:f为屈服函数;γ和β为决定应力张量一不变量和应力偏量第二不变量的材料常数,是相对密度的函数;σ1、σ2、σ3为3个主应力;σm为材料所受压力;σs为粉末材料的屈服应力。

02

连铸“三大件”冷等静压成型工艺仿真

2.1 确定几何建模及有限元网格划分

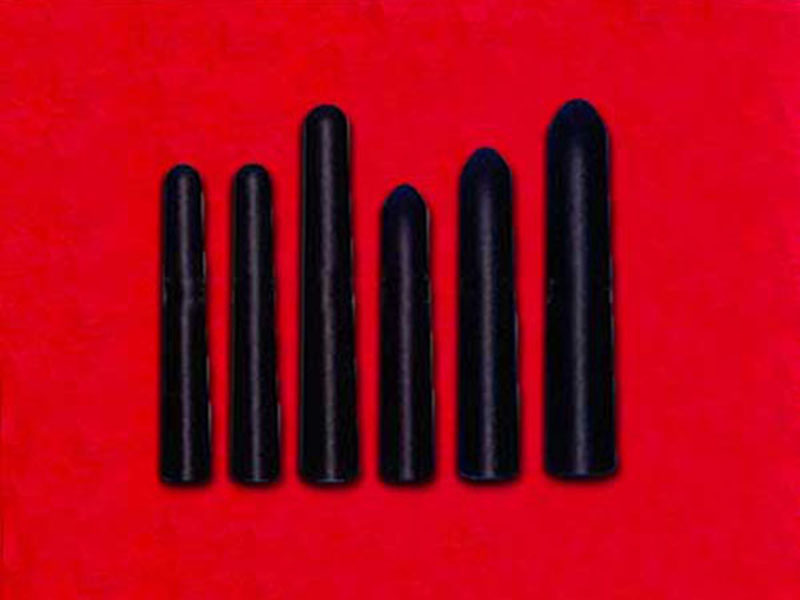

如图2所示,根据连铸“三大件”的结构形状和成型加载载荷的对称性,将其冷等静压成型过程简化为二维轴对称问题。

连铸“三大件”冷等静压成型工艺构造图

下面以整体塞棒为例,介绍基于MSC.Marc软件的冷等静压成型仿真过程。整体塞棒端部位置在MSC.Marc中的几何有限元网格划分如所示,其所划分的网格几何特征如表1所示。

▲表1有限元网格的几何特征

几何有限元网格划分

2.2 确定材料模型

含碳粉末材料选用Powder材料(Shima模型)描述,橡胶包套材料选用Neo-Hookean材料模型描述。Neo-Hookean材料模型的变能函数表达式为:

式中:w为应变能函数,C10为材料常数,I1为弹性应变的一不变量。

2.3 确定边界条件

在边界条件的非线性方面,由于在加压变形过程中含碳粉末材料与橡胶包套的接触和相互间的摩擦起着重要作用,采用间隙单元来模拟结构两点之间的接触。用直接约束法来施加接触约束,同时考虑在加载方面随结构变化而变化的外力加追随力的影响。加载压力施加于橡胶包套及橡胶包盖的外部的边上,采用Edgeload方式加载,如图4所示。

冷等静压成型的压力加载示意图

2.4 确定接触条件

连铸“三大件”的冷等静压成型过程,主要是含碳粉末材料在模具型腔内受到力的作用而发生积聚变形的过程。在整个成型过程中,含碳粉末材料与整个模具之间的接触涉及到复杂的接触状况。因此,正确合理地设置接触约束,是准确地模拟出连铸“三大件”冷等静压成型过程的关键。设置可变形接触体含碳粉末材料、橡胶包套、橡胶包盖以及刚性接触体刚体模具(钢芯)。摩擦定义选用Nodalstress的Coulomb摩擦定理,其表达式为:

式中:σfr为切向(摩擦)应力;σn为接触节点法向应力;μ为摩擦系数;t为相对滑动速度方向上的切向单位向量。

2.5 确定初始条件

含碳粉末材料的初始装填密度为1.70g·cm-3,制品的密度为2.65g·cm-3,因而取初始相对密度为0.64。

2.6 确定加载过程

冷等静压成型过程中压力加载曲线如图5所示。

冷等静成型过程中压力加载曲线

2.7 结果分析

整体塞棒冷等静压成型仿真过程中粉末材料的应变分析如图6所示。根据成型区域总应变的情况,可以看到应变值A>B>C。造成这种现象的原因与粉末材料、刚性模具和橡胶包套的接触有密切的关系。在成型过程的加压初期,各部分粉料均被压密,橡胶包套的变形受到的制约较小,变形较大,使粉体受到较大的压应力;由于受到刚性模具的阻碍,与刚性模具接触部分的粉料难以继续压密,产生应变较大。随着成型过程的继续进行,在粉料与橡胶包盖之间的摩擦力、橡胶包盖限制橡胶包套形变的制约力和刚性模具限制橡胶包盖形变的制约力的共同作用下,坯体C处的粉料受到较小的轴向和径向压应力,坯体右下角的粉料变形较小。在成型过程的加压后期,橡胶包套和橡胶盖的变形增大,坯体B处粉料受到较大的轴向和径向压应力,变形较大。

整体塞棒冷等静压成型仿真过程中粉末材料的位移情况如图7所示。根据橡胶包盖和粉料沿轴向的位移情况,可以看到在成型过程的加压初期,粉料沿轴向发生位移大,随着加压过程的进行,粉料沿轴向位移由左至右呈递增趋势,粉料沿轴向位移大值出现在坯体右下角位置(A区域内)。根据橡胶包套和粉料沿径向的位移情况,可以看到A区域内粉料的径向位移小,坯体下边部分粉体的径向位移比同一轴线上其它部分粉体的径向位移小,粉料径向位移沿轴线方向由下至上呈递增趋势,而后趋于一致。

7 整体塞棒仿真位移分析

整体塞棒仿真结果与实际生产中制品的对比如图8所示。可以看到,通过MSC.Marc软件仿真预测得到的数据与实际生产中得到的坯体的尺寸数据基本吻合。

整体塞棒仿真结果

03

结 语

利用数值模拟仿真技术,可以实现连铸“三大件”冷等静压成型工艺过程的完全可视化,进而精确有效地分析含碳粉末材料成型前后的尺寸变化,预测成型制品的外形尺寸,为实现“近终形”成型工艺提供必要的指导;同时,可以得到成型过程中制品的应变分布与密度分布规律,找到制品应变分布与低密度区域之间的影响关系,指导优化模具结构设计。掌握成型过程会有哪些问题出现,哪些部位需要重点观察,从而在冷等静压成型工艺设计和模具设计方面提出改进措施,做出早期评价,以便及时改进加工过程,优化工艺参数,快速有效地确定模具的终理想形状,提高设计效率。